Definizione di un vettore normale – HEIDENHAIN TNC 640 (34059x-04) Manuale d'uso

Pagina 460

Programmazione: lavorazione a più assi

12.6 Correzione utensile tridimensionale (opzione software 2)

12

460

TNC 640 | Manuale utente Dialogo con testo in chiaro HEIDENHAIN | 4/2014

Definizione di un vettore normale

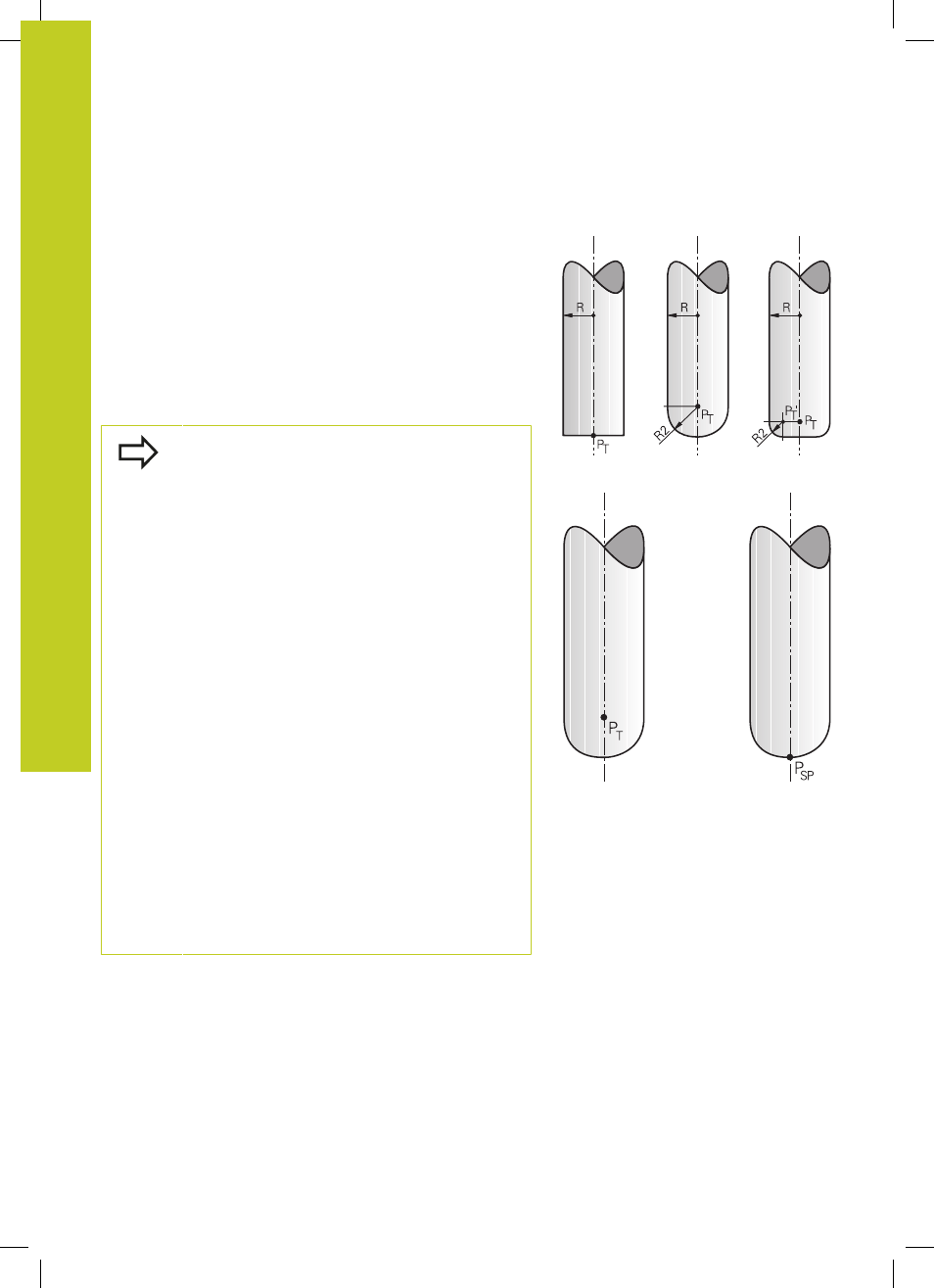

Un vettore normale è una grandezza matematica avente una

dimensione pari a 1 ed una qualsiasi direzione. Nel caso di

blocchi LN, il TNC necessiterebbe fino a due vettori normali, uno

per determinare la direzione dei vettori alla superficie, e l'altro

(opzionale) per la direzione dell'orientamento dell'utensile. La

direzione del vettore normale viene definita dalle componenti NX,

NY e NZ. Per le frese a candela e a raggio frontale esso è diretto

perpendicolarmente alla superficie del pezzo al punto di riferimento

utensile PT , per fresa a raggio laterale a PT’ ovvero PT (vedere

figura). La direzione dell'orientamento utensile è determinata dalle

componenti TX, TY e TZ.

Le coordinate per le posizioni X, Y e Z e per i vettori

normali NX, NY, NZ ovvero TX, TY e TZ devono

essere programmate nel blocco NC nello stesso

ordine di sequenza.

Nel blocco LN indicare sempre tutte le coordinate e

tutti i vettori normali, anche quando i valori non sono

variati rispetto al blocco precedente.

TX, TY e TZ devono essere definite sempre con valori

numerici. I parametri Q non sono ammessi.

Calcolare con massima precisione possibile i vettori

normali ed emetterli con il numero di cifre decimali

necessario per evitare interruzioni di avanzamento

durante la lavorazione.

La correzione 3D con vettori normali alla superficie

è valida per le indicazioni di coordinate negli assi

principali X, Y, Z.

Serrando un utensile con maggiorazione (valori delta

positivi), il TNC emette un messaggio d'errore. Il

messaggio d'errore può essere soppresso con la

funzione ausiliaria

M107 (vedere "Definizione di un

vettore normale", Pagina 460).

Il TNC non emette alcun messaggio d'errore in

caso di danneggiamento del profilo dovuto ad una

maggiorazione dell'utensile.

Mediante il parametro macchina

toolRefPoint si

determina se il sistema CAM ha corretto la lunghezza

utensile mediante il centro della sfera PT oppure il

polo della sfera PSP (vedere figura).