Flowserve Mark3 ISO Durco Manuale d'uso

Pagina 15

MANUALE D'USO POMPA DURCO MARK 3 ISO ITALIANO 26999938 06-12

Pagina 15 di 52

flowserve.com

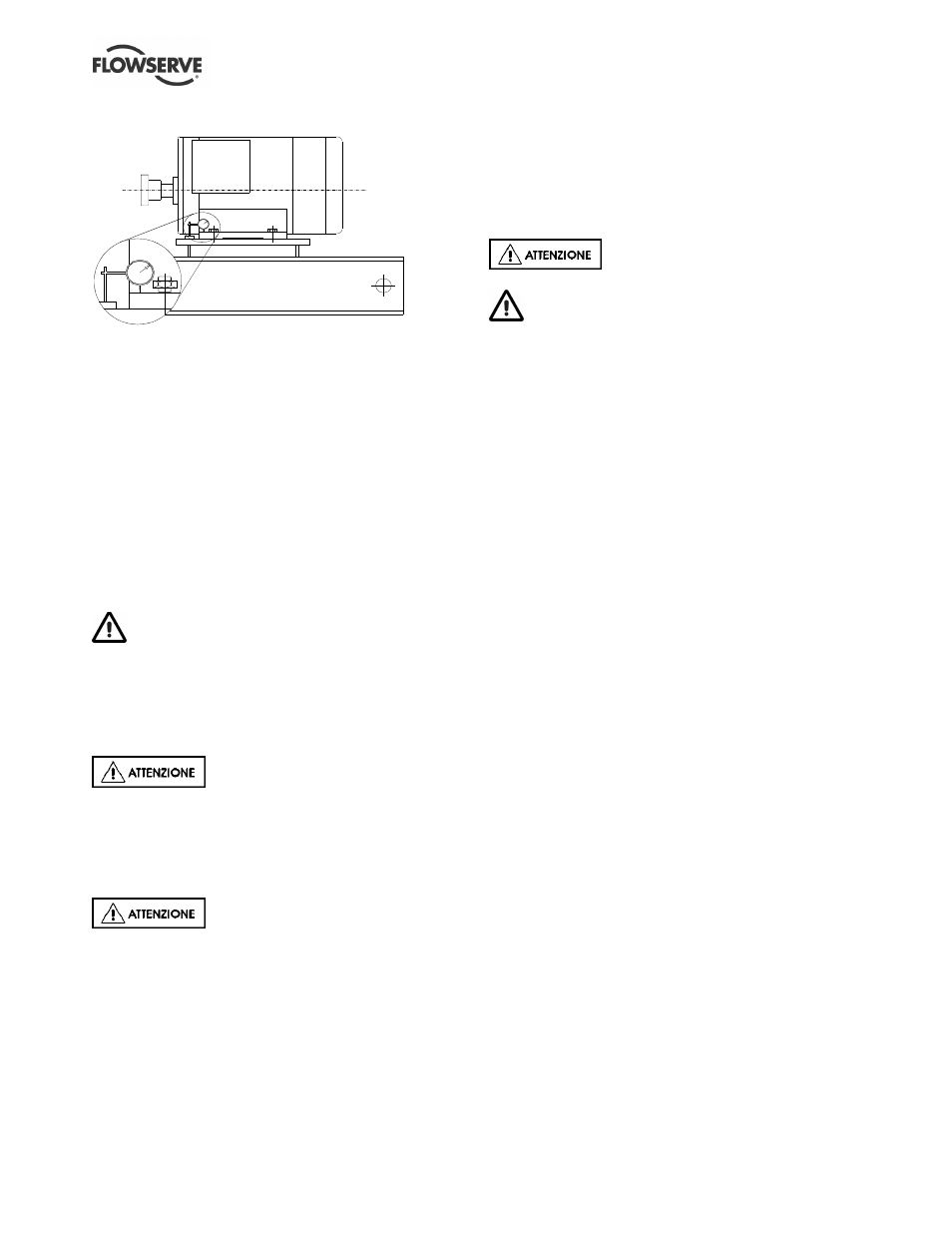

4.5.3 Controllo del piede zoppo (motore)

Questo controllo permette di assicurarsi che non ci sia

alcuna sollecitazione sui bulloni di fissaggio del motore

dovuta ad un basamento non livellato o svergolato. Per

effettuare il controllo, rimuovere tutti gli spessori, pulire

le superfici e fissare il motore al basamento. Regolare

l'indicatore a quadrante come mostrato nello schema e

allentare il bullone di fissaggio registrando eventuali

deviazioni indicate; è considerata accettabile una

deviazione massima di 0.05 mm (0.002 in.) ma quelle

superiori dovranno essere corrette aggiungendo

spessori. Ad esempio, se l'indicatore mostra il

sollevamento del piedino di 0.15 mm (0.006 in.), questo

valore equivale alla misura dello spessore da mettere

sotto quel piedino. Serrare e ripetere la stessa

procedura su tutti gli altri piedini fino al raggiungimento

della tolleranza.

Ultimare l'installazione dei tubi secondo quanto

descritto di seguito e consultare le sezioni 4.8, Controllo

finale dell'allineamento dell'albero 5, Messa in servizio,

avvio, funzionamento e spegnimento, prima di collegare

il motore e controllare l'effettiva rotazione.

4.6 Tubazioni

Le connessioni flangiate sono dotate

di rivestimenti protettivi per impedire che corpi estranei

vi penetrino durante il trasporto e l'installazione.

Assicurarsi che tali rivestimenti vengano rimossi dalla

pompa prima del collegamento di qualsiasi tubazione.

4.6.1 Tubazioni di aspirazione e di mandata

Non utilizzare la pompa come

sostegno per le tubazioni.

Le forze e i momenti massimi ammissibili per le flange

della pompa variano a seconda delle dimensioni e del

tipo di pompa. Per minimizzare tali forze e momenti, i

quali potrebbero provocare disallineamento,

riscaldamento dei cuscinetti, usura degli accoppiamenti,

vibrazioni e l'eventuale rottura del corpo pompa, è

necessario rispettare rigorosamente le seguenti

disposizioni:

•

Evitare il sovraccarico interno delle tubazioni

•

Mai portare le tubazioni nella posizione desiderata

applicando forza ai collegamenti delle flange della

pompa

•

Non montare giunti a espansione in modo che la

forza corrispondente, a causa della pressione

interna, agisca sulla flangia della pompa

Le tubazioni e gli accessori devono

essere flussati prima dell'utilizzo.

Le tubazioni impiegate con liquidi corrosivi devono

essere disposte in modo da consentire il lavaggio della

pompa prima della rimozione della pompa.

Considerare che l’NPSH disponibile deve essere

superiore all’NPSH richiesto della pompa.

4.6.1.1 Pompe non autoadescanti

Per ridurre al minimo le perdite per attrito e il rumore di

origine fluidodinamicha nelle tubazioni è buona norma

scegliere delle tubazioni che abbiano un diametro

nominale di una o due dimensioni più grande

dell'aspirazione e mandata della pompa. In genere, le

principali velocità del fluido nelle tubazioni non devono

superare 2 m/s (6 ft/sec) sul lato di aspirazione e 3 m/s

(9 ft/sec) sul lato di mandata.

4.6.1.2 Corpo autoadescante

La tubazione di mandata deve consentire la fuoriuscita

dell'aria dalla pompa durante il ciclo di adescamento,

senza alcuna contropressione e impedire l'eccessivo

ritorno del liquido allo spegnimento al fine di ridurre al

minimo il fenomeno di sifonaggio.

L'aria intrappolata può essere sfiatata in uno dei

seguenti modi:

1) La valvola di regolazione della tubazione mandata,

se installata, può essere aperta parzialmente

durante il ciclo di adescamento per lo sfiato dell'aria.

2) Si può installare una valvola di rilascio automatico

dell'aria sul lato della tubazione di mandata, tra la

pompa e le valvole, purché i gas e i vapori

rilasciati siano conformi alle normative in materia

di sicurezza ambientale e rilascio nell'atmosfera.

3) Si può installare un tubo di sfiato dell'aria dalla

tubazione di mandata, tra la pompa e le valvole,

fino al serbatoio o coppa di aspirazione. Questa

disposizione ha lo svantaggio che sarà necessario il

controllo manuale/automatico durante il

funzionamento per evitare il continuo ricircolo del

liquido pompato.