Hypertherm HPR130XD Manual Gas Rev.2 Manuale d'uso

Pagina 110

Funzionamento

4-18

HPR130XD Manual Gas –

806324 Revisione 2

Bava

La bava a bassa velocità si forma quando la velocità di taglio della torcia è eccessivamente bassa e l’arco spara

in avanti. Forma un deposito pesante e con bolle sul fondo del taglio e può essere rimosso facilmente. Aumentare

la velocità per ridurre la bava.

La bava ad alta velocità si forma quando la velocità di taglio è eccessivamente elevata e l’arco rimane indietro. Forma

una bolla sottile e lineare di metallo solido attaccata molto vicino al taglio. È saldata sul fondo del taglio ed è difficile

da rimuovere. Per ridurre la bava di alta velocità:

•

Diminuire la velocità di taglio.

•

Diminuire la tensione dell’arco in modo da ridurre la distanza tra la torcia e la lamiera.

Note:

è più probabile che la bava si formi su metallo sotto tensione o tiepido anziché su metallo

freddo. Ad esempio è probabile che il primo taglio in una serie di tagli produca la minor bava.

Man mano che la lamiera si riscalda, sui tagli successivi potrebbe formarsi maggiore bava.

È più probabile che la bava si formi sull’acciaio al carbonio anziché sull’acciaio inox o sull’alluminio.

I consumabili usurati o danneggiati possono produrre bava intermittente.

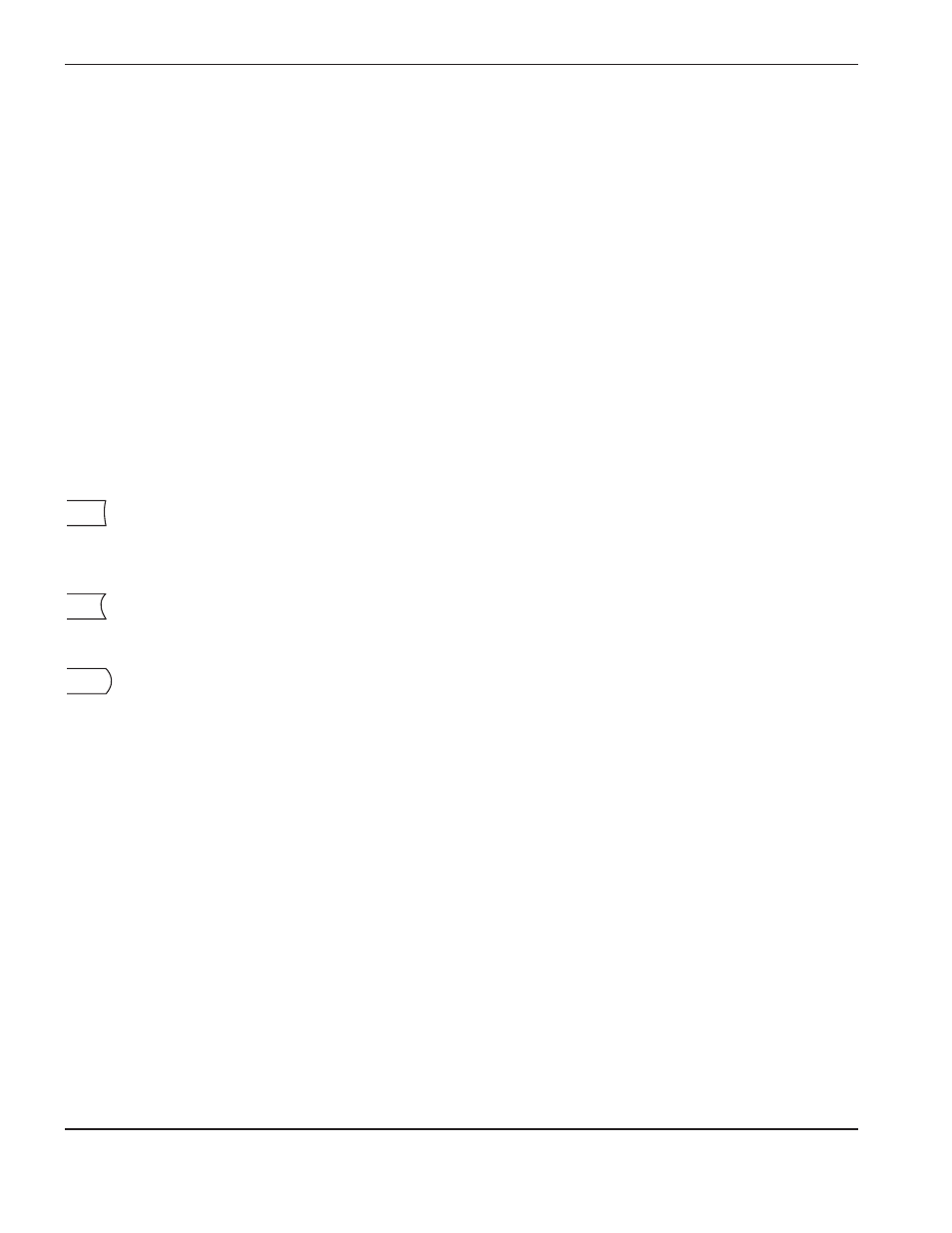

Rettilineità della superficie di taglio

Una tipica superficie di taglio al plasma è leggermente concava.

La superficie di taglio può diventare più concava o convessa. È necessario impostare correttamente l’altezza

della torcia per assicurare che la superficie di taglio sia il più possibile retta.

Quando la distanza tra la torcia e la lamiera è eccessivamente ridotta, si crea una

superficie

di taglio

estremamente concava. Aumentare la tensione dell’arco in modo da aumentare la distanza tra la torcia

e la lamiera e raddrizzare la

superficie di taglio.

Quando la distanza tra la torcia e la lamiera è eccessivamente ampia o la corrente di taglio è troppo alta,

si crea una

superficie

di taglio convessa. Ridurre innanzitutto la tensione dell’arco, quindi ridurre la corrente

di taglio. Se si verifica una sovrapposizione tra le differenti correnti di taglio per tale spessore, provare

i consumabili progettati per correnti inferiori.