Manutenzione – Hypertherm HPR130 Manual Gas Preventive Maintenance Program Manuale d'uso

Pagina 115

MANUTENZIONE

2

5-8

HPR130 Auto Gas

Manuale di istruzioni

Risoluzione dei problemi con i codici di errore (2 di 9)

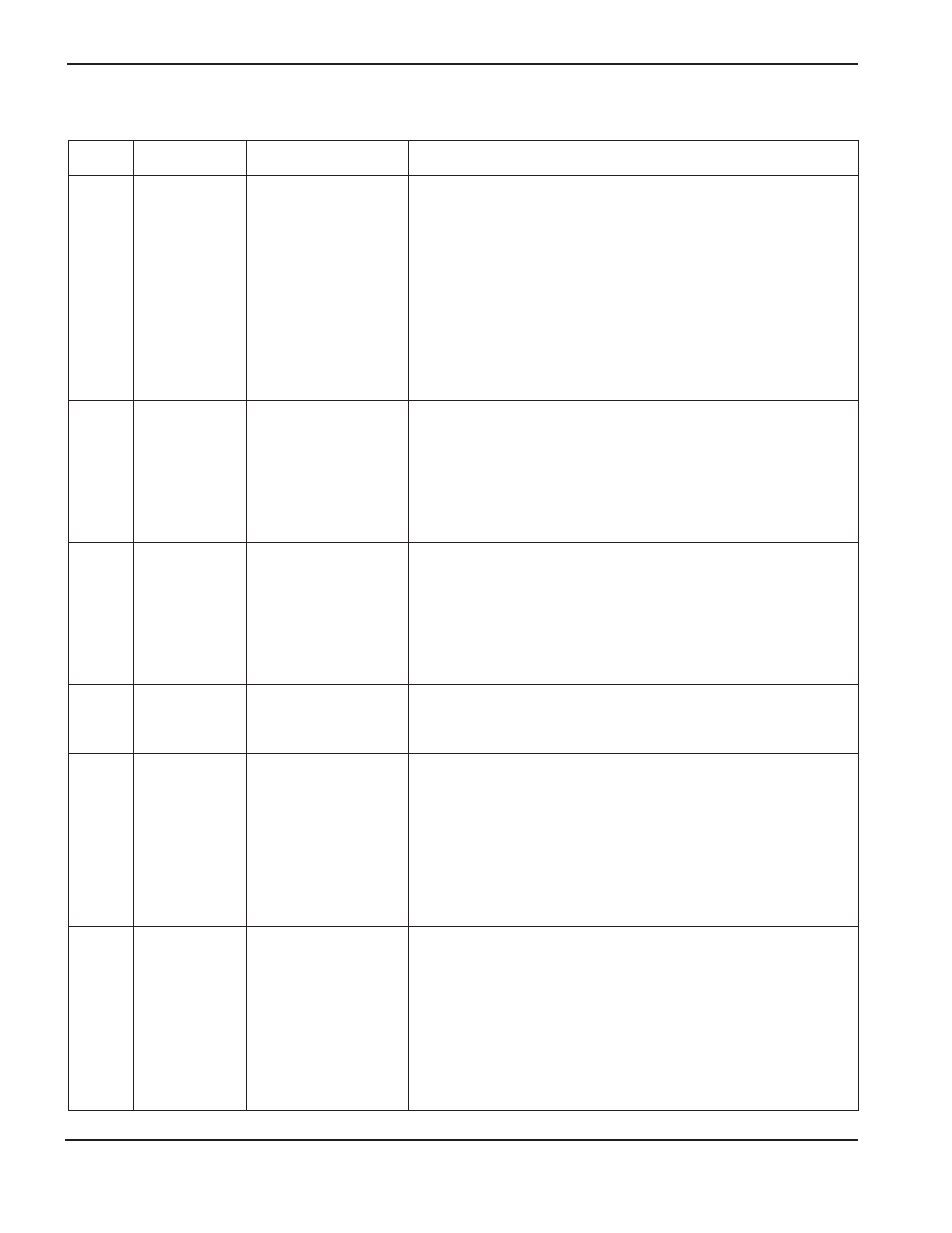

Codice

di errore

Nome

Descrizione

Azione correttiva

30

Errore circuito

del gas

Solo per consolle

del gas

automatica

Un guasto si è verificato

nel circuito del gas.

1. Verificare che il cavo n° 5 (cavo di controllo da generatore a consolle

del gas) non sia danneggiato e sia collegato correttamente alla scheda

PCB3 ed al retro della consolle del gas.

2. Verificare che il cavo n° 6 (cavo di alimentazione da generatore a

consolle del gas) non sia danneggiato e sia correttamente connesso

all’interno del generatore ed al retro della consolle del gas.

3. Verificare che D1 (+5 VCC) e D2 (+3.3 VCC) siano accese sulla

scheda PCB2 all’interno della consolle del gas. Questi LED indicano

che la scheda PCB2 è alimentata.

4. Se le schede PCB2 e PCB3 sono alimentate, ed entrambi i cavi della

consolle del gas sono integri, una delle due schede PCB2 o PCB3 è

difettosa. Utilizzare il tester CAN per verificare quale delle due schede

debba essere sostituita.

31

Perdita del

segnale di avvio

Il segnale di avvio è stato

ricevuto ed è poi stato

interrotto prima che si sia

stabilito un arco.

1. Se si utilizza una relè meccanico per fornire al generatore HPR il

segnale di avvio, questo relè rimbalza sulla sua sede quando viene

alimentato o i suoi contatti sono difettosi. Sostituire il relè.

2. Ispezionare il cavo di interfaccia per verificare che non vi siano danni,

aggraffature difettose o connessioni elettriche allentate.

3. Se il cavo di interfaccia è in buone condizioni e il relè non fornisce il

segnale di avvio, il CNC abbandona il segnale di avvio prima che venga

stabilito un arco a regime.

32

Timeout di

mantenimento

Il segnale di

mantenimento è rimasto

attivo per più di

60 secondi.

1. Verificare che il cavo di interfaccia non sia danneggiato. I conduttori

di mantenimento della posizione potrebbero essere cortocircuitati al

loro interno.

2. Se il CNC mantiene attivo questo ingresso, potrebbe essere in attesa

di un segnale di rilevamento altezza iniziale (IHS) completato,

proveniente da un’altra torcia.

3. Se il cavo di interfaccia CNC è in buone condizioni e si sta utilizzando

un sistema a torcia singola, sostituire la scheda PCB3.

33

Timeout spurgo

Solo per

consolle del

gas automatica

La consolle di selezione

non è riuscita a mettere in

pressione il circuito al

valore corretto.

Questo può significare l’esistenza di un restringimento nei tubi del gas.

Controllare che non ci siano dei restringimenti nei tubi del gas plasma e

del gas di protezione.

42

Pressione

dell’azoto (N

2

)

troppo bassa

Pressione dell’azoto al di

sotto del limite minimo di:

2,07 bar – taglio

0,34 bar – marcatura

durante lo spurgo con

azoto, nel passaggio da

processo con miscela di

gas combustibile a

processo con ossigeno

o aria

1. Verificare che l’alimentazione dell’azoto sia accesa e controllare la

pressione di alimentazione del gas ed il volume residuo nel serbatoio

di alimentazione.

2. Verificare che il regolatore di pressione del gas sia impostato su

8,3 bar. Vedi Impostazione dei regolatori del gas (Sezione Installazione).

44

Bassa pressione

gas plasma

La pressione del gas

plasma è minore del limite

minimo.

0,34 bar – Impostare il

Preflusso

3,45 bar – Impostare il

Flusso di taglio (taglio)

0,34 bar – Impostare il

Flusso di taglio (marcatura)

1. Controllare la pressione di alimentazione del gas e il volume del gas

rimasto nel serbatoio di alimentazione.

2. Verificare che le impostazioni del regolatore di pressione del gas sulla

consolle siano coerenti con i valori indicati nelle tabelle di taglio.

3. Vedere Impostazione dei regolatori della pressione di alimentazione

(Sezione Installazione).

4. Eseguire una prova di tenuta (Sezione Manutenzione).